1. 基于粉末床熔化原理的金属增材制造

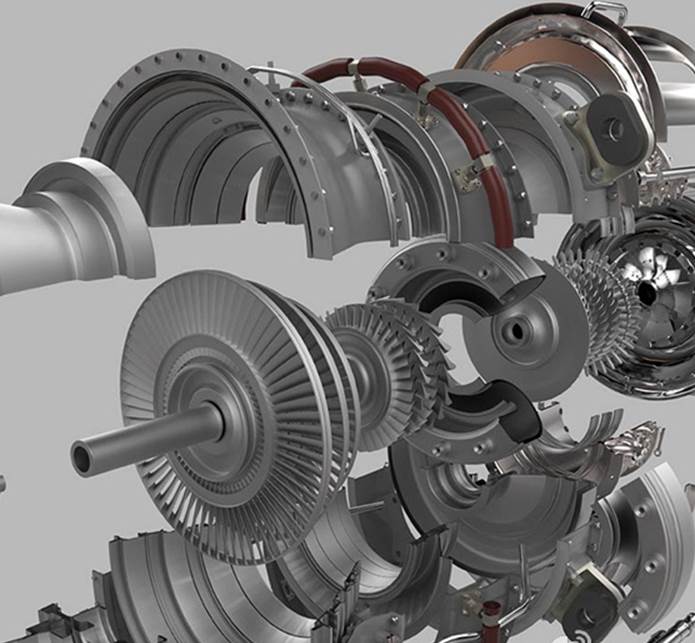

随着人类设计与制造能力的提高以及对能源利用率的重视,金属构件越来越多地具有大面积的不规则曲面、较深的凹陷、细密的内腔、较大的厚薄比等特征,同时为了更符合空气动力学和流体力学规律,金属构件的尺寸精确性、形状准确性和表面完整性要求也日益严格,越来越趋于复杂化与精细化。在此趋势下,传统的整体精密制造技术,如熔模精密铸造和精密锻造等遇到了极大的挑战。

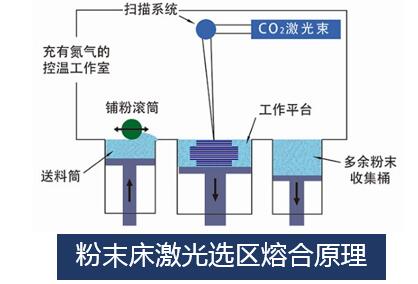

增材制造(Additive Manufacturing,AM)是基于材料离散-逐渐累加的方法制造实体零件的技术,通常以金属粉末或丝材为原料,通过CAD模型预分层处理,采用高功率能量束熔化、堆积和生长,直接从CAD模型一步完成高性能构件的近净成形。增材制造与传统基于铸造-锻压-焊接-热处理-切削加工的减材制造工艺在制备机理和材料的缺陷形成机理方面有着较大的差异。增材制造主要分为直接能量沉积法(Direct energy deposition,DED)和粉末床熔合法(Powder-bed fusion,PBF),前者以激光近净成形(Laser Engineered Net Shaping, LENS)和电子束熔丝沉积(Electron Beam Freeform Fabrication,EBFF)为典型技术,后者以激光选区熔合(Selective Laser Melting,SLM)和电子束选区熔合(Electron Beam Melting,EBM)为典型技术。

中心目前以基于粉末床选区熔合的复杂、精细结构金属增材制造技术重大需求为牵引,围绕增材制造特有冶金缺陷形成与调控,以及系统误差的形成、传递与控制等科学问题展开系统的基础和应用基础研究,同时结合激光喷丸技术进行钛合金零件的制造研究。

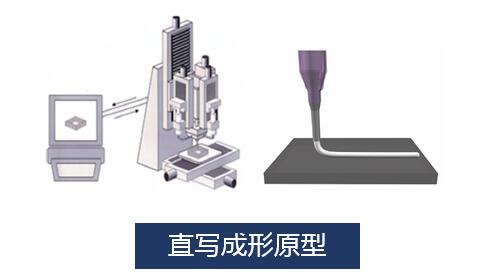

2. 基于直写成型的无机非金属材料(石墨烯和先进陶瓷)增材制造

先进无机非金属材料在电子信息、航空航天及生物工程等领域均有广泛的应用。高耐磨、高硬度和高强度等特点是无机非金属材料的本征特性,但原本的优势却成为无机非金属部件成型和加工的阻碍。为了适应日益增长的产品性能和形状需求,需发展多样化的成型技术,其中最关键的是将诸如粉体、浆料或者塑性物料等类型的分散体系,转变成具有一定强度以及几何尺寸生坯的过程。传统观点认为,在材料的制备与设计中要尽量实现各种成分和显微结构的均匀分布,早期成型技术中简单易行的混合机理能满足这种设计思想与要求。然而随着科技进步,材料的使用目的趋于复杂多样化,尤其是航空航天和生物工程等领域的进步对材料提出了新的需要,对于材料中成分与结构的一致性要求降低,增加了对个性化设计的需求,如在某一微小区域实现某种特定性能,传统的成型方法难以实现。

直写成型技术属于3D打印技术中的一种,用于制备高纵横比、大跨度微型结构的三维功能材料,其原理是借助计算机辅助(CAD)设计特定的三维结构,控制安装在Z轴上的流体输送装置将配制的墨水精确输出形成特征线形流体,同时平台X-Y 轴依照程序设定的轨迹移动,并借助Z轴的移动将线形流体逐层沉积在运动平台上。其优势在于:1)粉体材料可以均匀、稳定分散在介质中,保证打印出致密度、一致性高的结构;2)路径宽度从亚微米级到毫米级,实现成型结构微观可控;3)无需基底材料,成型结构形状尺寸可按需调整;4)可通过多个喷头的装置,一次性同时喷射出成分不同的墨水,在多个区域沉积不同结构和成分浓度的制品,可实现多功能梯度材料成型。直写成型技术作为一种新型的固体无模制造技术,与光固化成型、激光选区烧结成型方法相比,能够在常温、不需要紫外光照射或者激光加热条件下直接“书写”出三维结构,简化了成型过程,基于该技术成型的压电器件、光催化器件、储能原件以及生物相容性支架均具有广泛性和巨大的前景,开拓了先进材料制备技术的新途径。在电子元器件的应用方面,直写成型方法不需要传统的绕线、流延、丝网印刷等工艺步骤的条件下,直接在基体材料表面用电子浆料打印出预期的结构单元;在生物材料的应用方面,直写技术可以用于制造骨骼修复用的支架材料、仿生材料以及微血管式的网络结构。