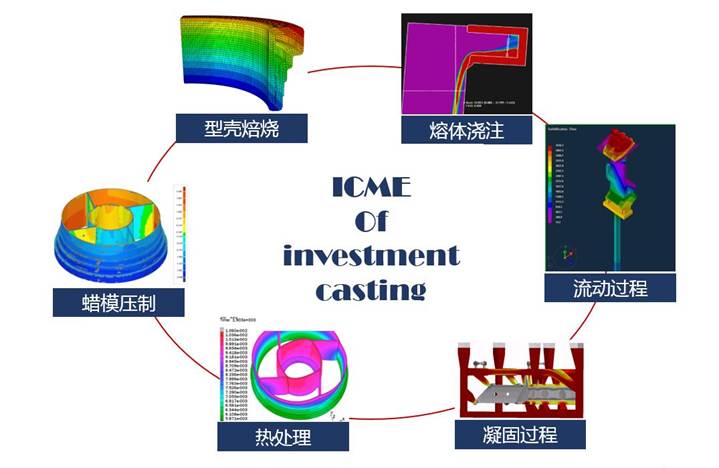

1. 精密铸造集成计算材料工程(宏观)

中心团队针对精密成型工艺全流程,构建了工艺-组织/缺陷-性能间宏/微观集成计算平台,形成了基于数据无缝传递的凝固组织及铸造缺陷定量计算手段,建立了部件性能定量预测方法。在产品的工艺设计和优化阶段进行精确的物理建模,采用计算机仿真与虚拟现实技术,在计算机上实现产品设计优化、制造工艺优化,以增强制造过程各工艺阶段的决策与控制能力,缩短设计流程,优化制造工艺,提高产品质量、合格率,降低单位产品能耗。

(1)熔模制备过程

下图为中心为某复杂薄壁类铸件1/12熔模压蜡过程模拟结果,可以预测当前工艺下各部位的充满时间及缺陷部位,通过分析获得最优压蜡工艺参数。

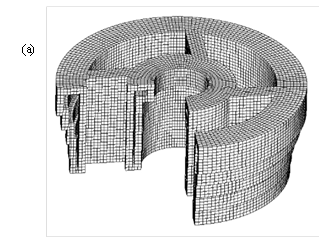

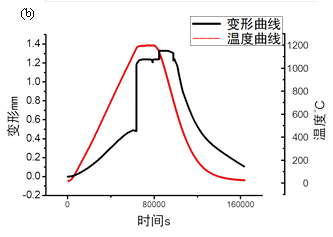

(2)型壳制备过程

中心通过建立陶瓷型壳在低温阶段的弹性模型和高温阶段的岩土力学模型(下图a),实现了型壳焙烧过程中的变形和尺寸超差定量计算(下图b)。

(3)熔体浇注过程

通过浇铸行为分析,可以确定熔体的流入轨迹,优化熔炼炉的设计。

(4)熔体流动过程

中心采用ProCAST软件进行铸件在各种浇注系统工艺下的流场、温度场等数值模拟,能够分析小、大型铸件在不同浇注条件下铸造充型及凝固过程中的温度场、流场等演变规律,从而分析铸件凝固进程和凝固次序。

(5)合金凝固过程

中心通过构建基于复杂工艺流程的铸造过程分析模型(下图a),目前可实现铸造缺陷的准确预测(下图b)。同时中心针对熔模铸造过程中铸件的变形引入了全过程误差流传递与控制思想,深化了对铸件铸造精度误差机理的研究,并以此形成了基于位移场仿真逆向补偿技术,可以控制铸造精度。

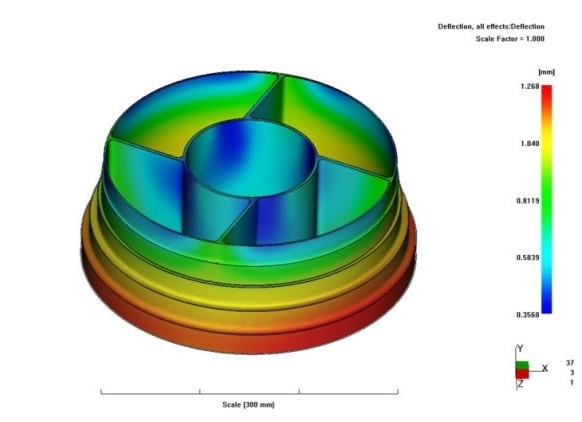

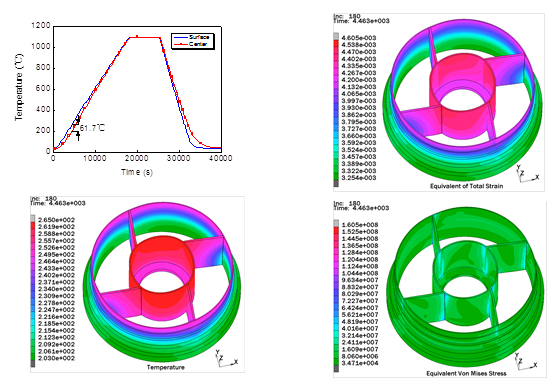

(6)铸件的热处理

中心建立了热处理过程计算模型,针对现有的典型热处理工序进行了优化计算,将热处理时间由传统的5h缩短为1h左右。也能确保加热、保温、冷却过程中铸件无塑性变形产生,下图为热处理过程形变模拟。

2. 微观数值模拟

随着计算机硬件和软件的发展,科学计算已经成为继实验和理论之后的第三种重要科学研究方法,它在探索物质世界奥秘及未来预测方面将发挥越来越大的作用。作为材料科学和计算机科学的交叉学科,计算材料学近年来得到了快速发展,其研究方法既区别于理论物理学采用简化模型寻找普遍规律的做法,也不同于实验物理学在真实世界里对实际体系进行观测的方法。计算材料学采用的是一种分析型的“虚拟实验”方法。它根据物质材料遵循的物理学基本方程,利用高效计算机强大的运算能力对材料的性质、功能以及演化过程等进行详细的、拆解式的模拟和预测,以深入理解材料学实验中观察到的各种现象,并缩短新材料研发的周期,降低研发成本。

中心利用第一性原理、分子动力学等原子尺度模拟方法从原子层次上对金属材料的多尺度模拟方法进行了探索,以实现对材料制备、加工、结构和服役性能的定量描述。